OLINK TECHNOLOGY NEWS---- ANO ANG WIRING HARNESS?

Ang mga wiring harnesses ay mga assemblies na may maraming winakasan na mga wire na pinuputol o pinagsama-sama.Ang mga pagtitipon na ito ay nagpapadali sa pag-install sa panahon ng paggawa ng sasakyan.Dinisenyo din ang mga ito na gumamit ng mas kaunting espasyo sa loob ng kotse, para magbigay ng karagdagang proteksyon sa wire, at para magbigay ng mga secure na attachment point, sa gayon ay nakakatulong na matugunan ang mga hamon ng vibration, friction, at iba pang mga panganib.

ILANG HARNESS PER SASAKYAN?

Ang mga kotse at trak ay may magkahiwalay na harness para sa maraming on-board system, kabilang ang: baterya at power supply, ignition set, steering column, cruise control, anti-lock braking, indicator (dashboard) cluster, interior lighting, interior safety at security, front- mga ilaw sa dulo, mga ilaw sa likuran, mga pinto (mga kandado at mga kontrol sa bintana), mga wiring ng trailer-hitch, at higit pa kamakailan, mga sistema ng rear-camera, mga koneksyon sa mobile at bluetooth, at mga GPS o satellite navigation system.Ang isang pagtatantya, na iniuugnay sa kumpanya ng pagsubok sa mga kable na Cirris Systems sa magazine ng Assembly, ay ang average na bilang ng mga harness sa bawat sasakyan ay 20.

HALAGA NG WIRE AT PAGWAWAKAS

Ang isang compact o "C-class" na kotse ay may 1.2 km na wire sa loob nito, at higit sa 90% nito ay 0.5 mm ang lapad, o higit pa, ayon sa isang presentasyon sa CRU's 2012 Wire and Cable Conference ni Francois Schoeffler ng Acome.Ang compact class ay may pinakamalaking dami ng anumang segment.Noong 2013, gumawa ang mga automaker ng 26 milyong compact na kotse – 30% ng produksyon ng sasakyan at magaan na trak sa taon.Nangangahulugan ito na higit sa 30 milyong km ng insulated wire ang ginamit para lamang sa mga compact na kotse noong nakaraang taon.

Sinabi ng German car manufacturer na BMW na ang mga power system sa pinakamalaking modelo nito ay maaaring magkaroon ng hanggang 3 km ng cable at cable system na tumitimbang ng hanggang 60 kg.Sa isang pagtatanghal noong 2013 para sa Electrical Wire Processing Technology Expo, sinabi ni Dr. Don Price, isang opisyal ng Ford Motor Co. at ng US Council For Automotive Research, na mayroong 1,000 "cut leads" (wire ends) bawat sasakyan sa mga wiring harnesses.

HARNESS COMPLEXITY

Bilang karagdagan sa malaking bilang ng mga pagwawakas, dapat tugunan ng mga taga-disenyo ng harness ang isang malawak na hanay ng mga kinakailangan para sa laki ng wire, pagiging maaasahan sa kapaligiran, at kadalian ng pag-install, lahat habang pinapaliit ang kabuuang laki, timbang, at gastos.Sa pangkalahatan, ang mga harness ay idinisenyo para sa mga partikular na modelo o platform.Siyempre, karamihan sa mga modelo ng kotse ay maaaring i-order gamit ang mga opsyonal na feature, o isang halo ng mga feature set.Nagdaragdag ito ng isa pang antas ng pagiging kumplikado para sa planta ng pagpupulong - pag-stock, pamamahala, at pag-install ng iba't ibang mga kumplikadong harness set.Kaya, ang mga harness ay idinisenyo din upang ma-optimize ang kadalian ng paghawak sa panahon ng proseso ng pagpupulong.

Minsan maraming mga function ang pinagsama-sama, na may mga gumagawa ng harness na nagbibigay ng pangunahing-body harness, o iba pang kumplikadong mga assemblies na may maraming mga cable na naka-tape o nakabalot.Kasama sa mga halimbawa ang mga door harness o isang front-end harness na ginagamit ng ilang kumpanya.

MGA KINAKAILANGAN NG MATAAS NA PAGKAAASAHAN

Ang ilan sa mga kable sa mga sasakyan ay sumusuporta sa mga kritikal na tampok sa kaligtasan.Halimbawa, ang mga wiring para sa pagpipiloto, pagpepreno, at mga kontrol ng engine ay dapat matugunan ang mahigpit na mga kinakailangan sa pagiging maaasahan, kabilang ang mga detalye para sa mga hanay ng temperatura, vibration, at kaagnasan.Ang mga kinakailangang ito ay nakakaapekto sa mga konduktor, pagwawakas, at mga materyales sa pag-jacket.Ang mga kotse ay maaari ding magkaroon ng kasing dami ng 30 connector sa mga system na kumokontrol sa mga airbag, posisyon ng upuan, at iba pang mga pagpigil sa kaligtasan.

PAANO GINAWA ANG MGA HARNESS?

Kasama sa produksyon ng harness ang mga sumusunod na materyales at proseso:

- pagputol ng insulated wire sa mga tinukoy na haba

- pagtanggal ng pagkakabukod sa mga dulo

- pag-mount ng mga pagwawakas, plug, o header

- pagpoposisyon ng mga natapos na haba ng cable sa isang board o frame

- nakakabit ng mga clamp, clip, o tape upang pagsamahin ang mga haba ng cable sa mga naaangkop na lugar

- paglalagay ng mga tubo, manggas, o tape para sa proteksyon, lakas, at tigas

- pagsubok at sertipikasyon

Sa listahang ito, ang ikatlong proseso, ang pag-mount ng mga pagwawakas, ay may maraming mga hakbang at pagkakaiba-iba depende sa uri ng konduktor at ang uri ng konektor.Ang pagpoproseso ng pagwawakas ay maaaring magsama ng iba't ibang paggamot sa ibabaw para sa mga conductor, crimping, bonding, at sealing, at paglakip ng iba't ibang bota, clip, lalagyan, o housing.

MANUAL PROCESSING AY HINDI MAIIWAS

Mabisang magagawa ng mga makina ang ilan sa mga proseso ng harness na nakalista sa itaas, tulad ng paggupit, paghuhubad, at pag-crimping.Kung hindi, may malaking labor na kasangkot sa pagpoposisyon ng mga cable at paglakip ng hardware.Ang BMW ay nag-aalok ng sumusunod na obserbasyon sa isang paglalarawan ng mga harness sa mga kotse nito: "Dahil sa kanilang mataas na kumplikado, ang mga wiring harness ay ginawa lamang sa isang automated na proseso sa napakaliit na pagtakbo.Humigit-kumulang 95% ng pagmamanupaktura ay ginagawa sa pamamagitan ng kamay sa tinatawag na design boards.

INTERNATIONAL TRADE IN WIRING HARNESSES

Dahil ang paggawa ay isang malaking bahagi ng kanilang mga gastos sa produksyon, ang mga tagagawa ng harness ay nagtatayo ng mga bagong pabrika sa mga bansang may mas mababang mga rate ng paggawa.Ang mga gumagawa ng harness ay nagtatayo ng mga bagong pabrika bilang bahagi ng mga programa sa pagpapalawak o bilang bahagi ng mga programa upang ilipat ang produksyon sa mas murang mga merkado.Sa ilang mga kaso, ang pangangailangan para sa mga bagong pabrika ay nauugnay sa mga bagong modelo ng kotse o mga bagong planta ng pagpupulong ng kotse.

NANGUNA ANG MEXICO SA HARNESS EXPORTS

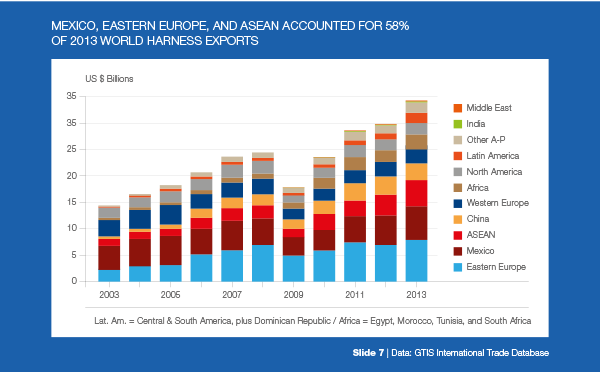

Ayon sa data ng internasyonal na kalakalan, 11 bansa ang nag-export ng higit sa US$1 bilyon ng mga wiring harness ng sasakyan noong 2013. Pinakamalaki ang mga export ng Mexico, sa US$6.5 bilyon.Pangalawa ang China, na may US$3.2 bilyon, na sinundan ng Romania, Vietnam, US, Morocco, Philippines, Germany, Poland, Nicaragua, at Tunisia.Ang mga nangungunang exporter na ito ay nagpapakita ng papel ng Silangang Europa, Hilagang Africa, at Timog Silangang Asya sa pandaigdigang produksyon ng harness.Bagama't ang Germany ay hindi isang murang labor market, ilan sa mga pangunahing kumpanya ng harness ay may punong-tanggapan, disenyo at pagsubok na lab, at logistical center sa Germany.(Slide 7)

TUNGKULIN NG MGA UMUUSONG NA PAMILIHAN

Noong 2003, ang world harness export ay umabot sa US$14.5 bilyon, na may US$5.4 na na-export mula sa mga bansa sa advanced-market na kategorya at US$9.1 bilyon na na-export mula sa mga umuusbong na merkado.Pagsapit ng 2013, tumaas ang world harness export na may CAGR na 9% hanggang US$34.3 bilyon.Ang mga umuusbong na merkado ay nag-account para sa karamihan ng paglago na ito, na ang kanilang mga pag-export ay tumataas na may CAGR na 11% hanggang US$26.7 bilyon.Ang mga pag-export mula sa mga advanced na merkado ay tumaas na may CAGR na 4% hanggang US$7.6 bilyon.

ANG PAGLAGO SA HARNESS EXPORTS

Bilang karagdagan sa 11 bansa na may 2013 vehicle harness export na higit sa US$1 bilyon, mayroong 26 na bansa na may harness export sa pagitan ng US$100 milyon at US$1 bilyon, at isa pang 20 bansa na may mga export sa pagitan ng US$10 milyon at US$100 milyon.Kaya 57 bansa ang umabot sa kabuuang US$34 bilyon noong 2013 harness export.

MGA PAMILIHAN NA MAY MGA BAGONG HARNESS FACTORY

Ang ilan sa mga bansang may harness export sa pagitan ng US$10 milyon at US$100 milyon ay mga kamag-anak na bagong dating sa industriya – nagsimula ang produksyon ng harness sa loob ng nakalipas na dalawa o tatlong taon at mabilis na tumataas.Ang Cambodia, halimbawa, ay walang pag-export hanggang 2012, nang ang Yazaki at Sumitomo Wiring Systems ay nagtatag ng mga pabrika ng harness doon.Nagbukas ang pabrika ni Yazaki noong huling bahagi ng taon.Ang mga export ng Cambodia ay US$17 milyon noong 2012 at US$74 milyon noong 2013, na isang 334% taon-sa-taon na pagtaas.Nagbukas din ang Ford Motors ng bagong assembly plant sa Cambodia noong 2013.

Ang isa pang bagong dating ay ang Paraguay.Nagbukas ang Fujikura ng isang wiring harness plant doon noong Oktubre 2011 at pinalawak ang mga operasyon gamit ang pangalawang planta noong Setyembre 2013. Ang Paraguay ay mayroon ding medyo bagong auto assembly plant - isang Dongfeng at Nissan joint venture na nagsimula ng operasyon noong 2011. Iba pang mga merkado na nagpapakita ng malaking pagtaas sa Kasama sa mga harness export sa mga nakaraang taon ang Costa Rica, El Salvador, Egypt, Macedonia, Moldova, at Serbia.

ANG MGA EXPORT AY HINGI SA 75% NG KABUUANG PAMILIHAN

Ang data ng kalakalan ay kapaki-pakinabang upang ipakita ang papel ng mga murang labor market sa industriya ng wiring harness sa mundo, ngunit maraming gumagawa ng sasakyan ang gumagamit ng mga harness na ginawa sa parehong bansa.Halimbawa, ang data ng kalakalan ay nagpapakita ng malakas na pag-export ng harness mula sa China, India, Indonesia, Mexico, Morocco, at iba pang mga bansa na mayroon ding mga pabrika ng pagpupulong ng kotse at trak.Tinatantya ng CRU na ang kabuuang paggamit ng wire harness noong 2013 ay US$43 bilyon, kabilang ang parehong mga domestic at imported na harness.

HARNESS VALUE BAWAT SASAKYAN

Ang data sa internasyonal na kalakalan ay magagamit sa mga tuntunin ng halaga (US$) at timbang (kg).Ang mga bansa tulad ng Argentina, Canada, Italy, Sweden, at UK ay may mga planta ng pagpupulong ng kotse o trak ngunit walang mga pabrika ng harness.Sa naturang mga bansa, ang data sa mga pag-import ng harness ay maaaring hatiin sa bilang ng mga sasakyang ginawa upang makuha ang average na halaga at bigat ng mga wiring harnesses bawat sasakyan.Ang mga resulta ay nagpapakita ng isang hanay sa iba't ibang bansa, na nagpapakita ng halo ng iba't ibang laki ng sasakyan at presyo (feature) na mga klase na ginawa sa bawat bansa.

Noong 2013, halimbawa, ang halaga ng harness bawat sasakyan ay mula US$300 para sa Argentina hanggang higit sa US$700 para sa ilang merkado sa W. Europe.Ang pagkakaiba ay iniuugnay sa halo ng mga modelo ng kotse na ginawa, na may mga bansang gaya ng Germany, Sweden, at UK na may mas mataas na porsyento ng mga malalaki at luxury class na sasakyan.Ang average na halaga ng harness bawat sasakyan sa Italy ay US$407, at ang halo ng maliit, katamtamang laki, at malalaking sasakyan ng Italya ay katulad ng halo para sa kabuuang mundo.

TATAAS ANG GASTOS NG MGA HARNESS NG MGA CAR MAKERS

Isinasaalang-alang ang halo ng mga uri ng sasakyan at ang malawak na pagkakaiba-iba sa pag-import ng harness ng iba't ibang bansa, tinantya ng CRU ang pandaigdigang average na halaga ng harness bawat sasakyan sa humigit-kumulang US$500 noong 2013. Ang halagang ito ay tumaas nang may CAGR na 10% mula sa $200 noong 2003. Bilang nabanggit dati, ang pagtaas sa mga presyo ng tanso ay gumawa ng isang maliit na kontribusyon sa pagtaas ng mga gastos sa harness, ngunit ang pangunahing kadahilanan ay ang pagtaas ng bilang ng mga pagwawakas sa bawat sasakyan.

HARNESS DATA SA TONNES

Gamit ang data ng kalakalan sa mga harness import sa tonelada, tinantya ng CRU na 23 kg ang average na kilo ng mga wiring bawat sasakyan para sa mga kotse at light truck na ginawa sa buong mundo noong 2013.Ang mga dami ayon sa bansa ay mula sa ibaba 10 kg bawat sasakyan sa ilang umuusbong na merkado na may mataas na porsyento ng mga basic o sub-compact na modelo, hanggang sa higit sa 25 kg bawat sasakyan sa ilang advanced na merkado na may mas malalaki at marangyang klaseng sasakyan.

AVERAGE HARNESS WEIGHT BAWAT SASAKYAN

Ang average ay 13 kg bawat sasakyan sa Argentina, 18 kg sa Italy, 20 kg sa Japan, at higit sa 25 kg sa UK.Muli, sa kabila ng saklaw sa mga klase ng sasakyan at bansa, may malinaw na trend sa mas mataas na kg bawat sasakyan sa lahat ng bansa mula 2003 hanggang 2013. Ang average sa mundo ay 13.5 kg bawat sasakyan noong 2003, 16.6 noong 2008, at 23.4 noong 2013. Ang Kasama sa bigat ng harness sa bawat sasakyan ang bigat ng mga insulated wire, termination, clamp, clip, cable ties, protective tubing, sleeves, at tape.Ang mga sukat ng konduktor ay maaaring mula sa 0.5 mm2 hanggang higit sa 2.0 mm2, depende sa aplikasyon.

SINO ANG GUMAWA NG HARNESS?

Ang karamihan ng mga automotive wiring harnesses ay ginawa ng mga independiyenteng auto parts manufacturer at kumpanyang nag-specialize sa wiring harnesses.Sa mga nakaraang dekada, ang ilan sa mga malalaking kumpanya ng sasakyan ay nagmamay-ari ng mga subsidiary na gumagawa ng harness, ngunit ang mga ito ay na-divested, sa karamihan ng mga kaso sa malalaking harness specialist.Sa karamihan ng mga kaso, nagbebenta ang mga kumpanya ng harness sa maraming gumagawa ng kotse.Kabilang sa nangungunang tier ng mga harness manufacturer ang mga sumusunod na kumpanya (sa alphabetical order): Acome, Delphi, Draexlmaier, Fujikura, Furukawa Automotive Systems, Kromberg at Schubert, Lear, Leoni, Sumitomo Wiring Systems, at Yazaki.

Lahat ng mga kumpanyang ito ay may mga pabrika ng harness sa maraming lokasyon.Ang Yazaki, halimbawa, ay mayroong 236,000 empleyado sa 237 na site sa 43 bansa noong Hunyo 2014. Ang mga nangungunang kumpanyang ito ay mayroon ding mga joint venture at mga kaakibat sa maraming bansa.Minsan ang mga JV o mga kaakibat ay may iba't ibang pangalan ng kumpanya.Kasama sa pangalawang baitang ng mga gumagawa ng auto harness ang Idaco, Lorom, Lumen, MSSL (isang joint venture ng Samvardhana Motherson Group at Sumitomo Wiring Systems), Yura at marami pang iba.

Oras ng post: Hun-23-2020